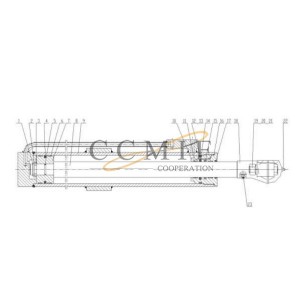

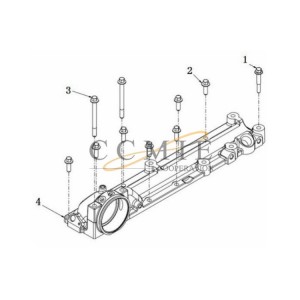

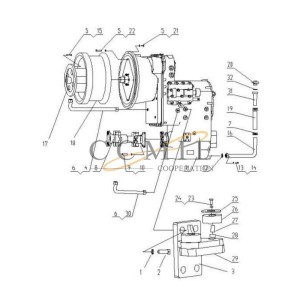

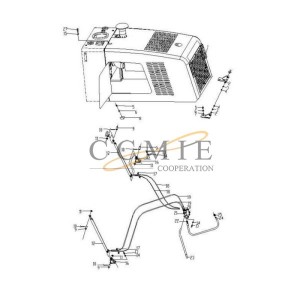

Veovõll XCMG Liugong teehöövli varuosad

Veovõll

Kuna varuosi on palju, ei saa me neid kõiki veebisaidil kuvada. Konkreetsete küsimuste saamiseks võtke meiega julgelt ühendust.

Eelis

1. Tarnime teile nii originaal- kui ka järelturu tooteid

2. Tootjalt otse kliendile, säästes teie kulusid

3. Stabiilne varu tavaliste osade jaoks

4. Õigeaegne tarneaeg, konkurentsivõimeliste saatmiskuludega

5. Professionaalne ja õigeaegselt pärast teenindust

Pakkimine

Pappkarbid või vastavalt kliendi soovile.

kirjeldus

Veovõll on ehitusmasinate šassii veoosa üks peamisi osi. Sellele mõjuvad kasutamise ajal keerulised painde-, väände- ja suured löökkoormused, mis eeldab poolvõllilt suurt väsimustugevust, kõvadust ja head kulumiskindlust. Poolvõlli kasutusiga ei mõjuta mitte ainult plaan ja materjalivalik tooteprotsessi projekteerimisetapis, vaid väga olulised on ka sepistamise tootmisprotsess ja sepiste kvaliteedikontroll.

Protsessi kvaliteedi analüüs ja kontrollimeetmed tootmisprotsessis

1 Lõikamisprotsess

Tühistamise kvaliteet mõjutab järgnevate vabade sepistamistoorikute kvaliteeti ja isegi stantsitud sepistamist. Tühjendusprotsessi peamised vead on järgmised.

1) Pikkus on tolerantsist väljas. Liiga pikk või liiga lühike tooriku pikkus, liiga pikk võib põhjustada sepistatud sepiste mõõtmeid ja jäätmeid ning liiga lühike võib põhjustada sepiste rahulolematust või väikese suurusega. Põhjus võib olla selles, et positsioneerimisdeflektor on ebaõigesti seadistatud või on positsioneerimisseib pimendamise ajal lahti või ebatäpne.

2) Otsapinna kalle on suur. Suur otsapinna kalle tähendab, et tooriku otsapinna kalle pikitelje suhtes ületab etteantud lubatud väärtuse. Kui otsapinna kalle on liiga suur, võib sepistamise käigus tekkida volte. Põhjus võib olla selles, et latt ei klammerdu tühjendamise ajal või lintsae tera hambaots on ebanormaalselt kulunud või lintsae tera pinge on liiga väike, lintsae masina juhthoob ei ole samal kohal. horisontaaljoon ja nii edasi.

3) Burr otsapinnal. Vardamaterjali saagimisel tekivad tavaliselt viimasel purunemisel jämedad. Murdega toorikud põhjustavad kuumutamisel tõenäoliselt kohalikku ülekuumenemist ja ülepõlemist ning neid on sepistamise ajal lihtne voltida ja praguneda. Üks põhjus on see, et saeketas vananeb või saehambad on kulunud, ei ole piisavalt teravad või saekettal on hambad katki; teine on see, et saelehe joone kiirus pole õigesti seadistatud. Üldiselt võib uus saeleht olla kiirem ja vana saeleht aeglasem.

4) Otsapinnal praod. Kui materjali kõvadus on ebaühtlane ja materjali eraldumine on tõsine, on otsapinna pragude tekkimine lihtne. Otsapragudega toorikute puhul laienevad praod sepistamise käigus veelgi.

Tühistamise kvaliteedi tagamiseks on tootmisprotsessi käigus rakendatud järgmisi ennetavaid kontrollimeetmeid: enne tühjendamist kontrollida materjali marki, spetsifikatsiooni, kogust ja sulatusahju (partii) numbrit vastavalt protsessieeskirjadele ja protsessikaartidele. . Ja kontrollige ümarate terasvarraste pinna kvaliteeti; tühjendamine toimub partiidena vastavalt sepistamisnumbrile, materjali margile, spetsifikatsioonile ja sulatusahju (partii) numbrile ning toorikute arv märgitakse ringluse jälgimise kaardile, et vältida võõrmaterjalide segunemist; Materjali lõikamisel tuleks rangelt rakendada "esmakontrolli", "enesekontrolli" ja "patrullkontrolli" süsteemi. Tooriku mõõtmete tolerantsi, otsa kallet ja otsamurdmist tuleks vastavalt protsessi nõuetele sageli kontrollida ning ülevaatus on kvalifitseeritud ja toote olek on märgitud. Järjekorda saab tagantjärele muuta; Kui toorikutel avastatakse tühjendamise käigus volte, arme, otsalõhesid ja muid nähtavaid defekte, tuleb neist õigeaegselt teavitada inspektorit või tehnikuid kõrvaldamiseks; tühjenduskoht tuleb hoida puhtana, erinevate materjalide klasside ja sulatusseadmetega. Ahju (partii) number, spetsifikatsioonid ja mõõtmed tuleks paigutada eraldi ja selgelt märgistada, et vältida segunemist. Kui materjali asendamine on nõutav, tuleb materjali asendamise heakskiitmise korda rangelt järgida ja materjale võib väljastada alles pärast heakskiitmist.

2 Kütteprotsess.

Poolvõlli tootmisprotsessi kuumutatakse kahe tulega, vaba sepistamise toorikut kuumutatakse gaasiahjuga ja stantsi sepistamist kuumutatakse induktsioonelektriahjuga, seega on kuumutusjärjestuse ennetav juhtimine keerulisem ja keerulisem; Küttekvaliteedi tagamiseks oleme koostanud järgmised kvaliteedispetsifikatsioonid:

Kui gaasipliit on kuumutatud, ei ole lubatud materjali otse laadida kõrge temperatuuriga tsoonis ja ei ole lubatud pihustada leeki otse tooriku pinnale; elektriahjus kuumutamisel ei tohi tooriku pind olla õliga saastunud. Küttespetsifikatsioonid rakendatakse vastavalt sepistamisprotsessi vastavate eeskirjade nõuetele ning enne vahetust tuleb täielikult kontrollida 5-10 toorikute kuumutustemperatuuri, et tõestada, et kuumutusparameetrid on stabiilsed ja usaldusväärsed. Toorikut ei saa seadmete ja tööriistade probleemide tõttu õigel ajal sepistada. Seda saab töödelda jahutades või ahjust välja. Lükatud toorik tuleks märgistada ja hoida eraldi; toorikut saab kuumutada korduvalt, kuid kütmise arv ei tohi ületada 3 korda. Materjali temperatuuri tooriku kuumutamisel tuleks jälgida reaalajas või regulaarselt infrapuna termomeetriga ning teha kütterekord.

3 Toorikute valmistamise protsess.

Tooriku valmistamisel esinevad sagedased defektid on tooriku vahepealse varda liigne läbimõõt või pikkus, haamri jäljed ja halvad sammude üleminekud. Kui varda läbimõõt on liiga positiivne, on seda raske sepistamise ajal õõnsusse panna. Kui varras on väike negatiivne, võib sepistamise koaksiaalsus olla liiga halb, kuna stantsimise ajal on varda suur vahe; Võimalikud võivad olla haamri jäljed ja astmete halb üleminek. Viib lõpliku sepistuse pinnale lohkude või voltide tekkimiseni.

4 Stantsi sepistamise ja lõikamise protsess.

Peamised defektid poolvõlli stantsi sepistamise protsessis hõlmavad voltimist, ebapiisavat täitmist, alarõhku (mitte löömist), nihkumist ja nii edasi.

1) Voldi kokku. Poolvõlli voltimine on tavaline ääriku otspinnal või astmefilee või ääriku keskel ning on üldiselt kaarekujuline või isegi poolringikujuline. Voldi teke on seotud tooriku või vahetooriku kvaliteediga, vormi projekteerimise, valmistamise ja määrimisega, vormi ja haamri kinnitusega ning sepistamise tegeliku tööga. Voldimist saab üldiselt palja silmaga jälgida, kui sepis on kuumas olekus, kuid tavaliselt läbib see hilisemas etapis magnetosakeste kontrolli.

2) Osaliselt täis rahulolematust. Osaline rahulolematus poolvõllsepistega esineb peamiselt varda või ääriku välimiste ümarate nurkade juures, mis väljendub ümarate nurkade liiga suurtes või nõuetele mittevastavuses. Rahulolematus toob kaasa sepise töötlemisvaru vähenemise ja kui see on tõsine, jäetakse töötlemine maha. Rahulolematuse põhjused võivad olla: vahetooriku või tooriku konstruktsioon on ebamõistlik, selle läbimõõt või pikkus kvalifitseerimata; sepistamise temperatuur on madal ja metalli voolavus halb; sepistamisvormi määrimine on ebapiisav; oksiidi katlakivi kogunemine stantsiõõnde jne.

3) Valesti paigutamine. Vale joondamine on sepise ülemise poole nihkumine alumise poole suhtes piki eralduspinda. Vale paigutus mõjutab töötlemise positsioneerimist, mille tulemuseks on ebapiisav kohalik töötlemisvaru. Põhjused võivad olla järgmised: vahe haamripea ja juhtsiini vahel on liiga suur; sepistamisstantsi lukustuspilu konstruktsioon on ebamõistlik; vormi paigaldamine pole hea.

5 Kärpimisprotsess.

Kärpimisprotsessi peamine kvaliteediviga on suur või ebaühtlane jääkvälk. Suur või ebaühtlane jääkvälk võib mõjutada töötlemise positsioneerimist ja kinnitust. Lisaks lokaalse töötlemisvaru suurenemisele põhjustab see ka töötluse kõrvalekaldeid ja võib isegi katkendliku lõikamise tõttu põhjustada lõikamist. Põhjus võib olla: trimmimise stantsi mulgus, matriitsi vahe ei ole korralikult projekteeritud või matriit on kulunud ja vananenud

Eespool nimetatud defektide vältimiseks ja sepistamise kvaliteedi tagamiseks oleme sõnastanud ja kasutusele võtnud rea ennetus- ja kontrollimeetmeid: määrata sobiv tooriku või tooriku vahepealne suurus läbi projekti läbivaatamise ja protsessi kontrollimise; vormide projekteerimise ja kontrollimise etapis, välja arvatud tavaline vorm. Lisaks õõnsuse paigutusele, silla ja silo kujundusele on erilist tähelepanu pööratud astmefileedele ja lukuvahedele, et vältida voltimist ja valesti nihutamist, protsessi range kvaliteedikontroll. toorikute tühjendamine, kuumutamine ja vaba sepistamine ning keskenduge tooriku kaldpinnale. Otsapinna astmed ja pursked, vahetooriku astmeline üleminek, varda pikkus ja materjali temperatuur.

Meie ladu1

Pakkige ja saatke

- Õhust poomi tõstmine

- Hiina kallur

- Külm taaskasutaja

- Koonuspurusti vooder

- Konteineri külgtõstuk

- Dadi buldooseri osa

- Tõstuki pühkimismasina kinnitus

- Hbxg buldooseri osad

- Howo mootori osad

- Hyundai ekskavaatori hüdrauliline pump

- Komatsu buldooseri osad

- Komatsu ekskavaatori hammasratta võll

- Komatsu Pc300-7 ekskavaatori hüdrauliline pump

- Liugongi buldooseri osad

- Sany betoonipumba varuosad

- Sany ekskavaatori varuosad

- Shacmani mootori osad

- Shantui buldooseri siduri võll

- Shantui buldooseri ühendusvõlli tihvt

- Shantui buldooseri painduv võll

- Shantui buldooseri painduv võll

- Shantui buldooseri tõstesilindrite remondikomplekt

- Shantui buldooseri osad

- Shantui buldooseri rulli võll

- Shantui buldooseri tagurpidikäigu võll

- Shantui buldooseri varuosad

- Shantui buldooseri vintsi veovõll

- Shantui buldooseri polt

- Shantui buldooseri eesmine tühikäik

- Shantui buldooseri kallutussilindri remondikomplekt

- Shantui Sd16 koonuskäik

- Shantui Sd16 piduri hõõrdkate

- Shantui Sd16 uksekomplekt

- Shantui Sd16 O-rõngas

- Shantui Sd16 roomikrull

- Shantui Sd22 laagrihülss

- Shantui Sd22 hõõrdketas

- Shantui Sd32 roomikrull

- Sinotruki mootoriosad

- Puksiirauto

- Xcmg buldooseri osad

- Xcmg buldooseri varuosad

- Xcmg hüdrauliline lukk

- Xcmg ülekanne

- Yuchai mootori osad